Fundament płytowy - technologia pracy

) nie może zapewnić stabilności budynków, jeżeli na placu budowy obserwuje się sezonowe falowanie gruntów.

Stopniowo podpory z głębi ziemi wypychane są w górę, co prowadzi do wypaczenia i zniszczenia nadziemnej części budynku.

Najbardziej niezawodnym w takich przypadkach jest fundament płyty: technologia jego budowy jest dość prosta, co pozwala na wykorzystanie tego projektu w budownictwie prywatnym ().

W pierwszym etapie prowadzone są prace przygotowawcze, podczas których na teren doprowadzane są główne osie budynku i jego przyszłe kontury.

Po zakończeniu znakowania usuwa się żyzną warstwę i przygotowuje dół fundamentowy.

Można go wykopać dowolnym sprzętem budowlanym, ale dno wykopu należy dokładnie wyczyścić ręcznie, aby zapobiec dziurom i innym nierównościom.

Obecność takich defektów może w przyszłości prowadzić do deformacji monolitycznej płyty fundamentowej.

Nierówność dna koryta negatywnie wpływa na zużycie głównego materiału: tylko 1 cm nachylenia na płycie o powierzchni 100 metrów kwadratowych. cm będzie wymagało dodatkowego 0,5 cu. m tej mieszanki betonowej.

Zgodnie z technologią fundamentów płytowych () wymiary pod względem wykopu powinny przekraczać odpowiednie parametry monolitu o 100-200 cm na stronę.

Urządzenie na poduszkę

Poduszka pod płytę fundamentową wykonana jest ze żwiru i piasku. Materiały te umożliwiają skompensowanie działania sił odkształcających wynikających z ruchów gruntu.

Poduszka pod płytę fundamentową wykonana jest ze żwiru i piasku. Materiały te umożliwiają skompensowanie działania sił odkształcających wynikających z ruchów gruntu.

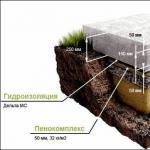

Dodatkowo poduszka ochroni żelbet przed wodą gruntową. Jeśli plac budowy znajduje się na glebach bagiennych lub wilgotnych, część poduszki powinna być wykonana z tłucznia kamiennego. Poprawia to wodoodporność płyty.

Grubość poduszki określa się w zależności od rodzaju gleby. Na przykład na glebach falujących powinna wynosić co najmniej 300 mm, na glebach piaszczystych wystarczy 150 mm. Mieszanka piasku i żwiru jest pokryta warstwami, z których każda jest starannie zagęszczana.

Do tej operacji zwykle stosuje się płytę wibracyjną. Aby poprawić jakość zagęszczenia poduszek, piasek obficie zwilża się wodą.

Hydroizolacja

Na jastrychu układany jest materiał hydroizolacyjny. Styki poszczególnych pasków lutowane są palnikiem lub palnikiem.

Na jastrychu układany jest materiał hydroizolacyjny. Styki poszczególnych pasków lutowane są palnikiem lub palnikiem.

Na obwodzie poduszki warstwa hydroizolacyjna powinna wystawać poza jej granice o 500 mm z każdej strony. Wolne krawędzie materiału hydroizolacyjnego zostaną następnie przymocowane do górnej strony płyty.

W niektórych przypadkach na hydroizolację układa się izolację - sztywne płyty styropianowe. Następnie wierzch warstwy termoizolacyjnej pokryty jest folią z tworzywa sztucznego.

Wzmocnienie

Klatka wzmacniająca płyty fundamentowej składa się z dwóch poziomo ułożonych siatek połączonych ze sobą w pionie. W budownictwie prywatnym zwykle stosuje się tłuszcz wzmacniający o średnicy 12-16 mm.

Klatka wzmacniająca płyty fundamentowej składa się z dwóch poziomo ułożonych siatek połączonych ze sobą w pionie. W budownictwie prywatnym zwykle stosuje się tłuszcz wzmacniający o średnicy 12-16 mm.

Rozmiar komórki siatki wynosi 200x200 mm. Odległość od dolnego pasa wzmacniającego do poduszki (lub izolacji) wynosi 50 mm. Górny pas jest również chroniony przed wpływami zewnętrznymi 50 mm warstwą podkładową.

Innymi słowy, jeśli obliczona grubość płyty fundamentowej wynosi 300 mm, to odległość między górnym i dolnym rusztem wyniesie 200 mm.

Montaż ramy przez spawanie jest zabroniony: w wyniku narażenia na wysokie temperatury w konstrukcji powstają niepożądane naprężenia, co prowadzi do zmniejszenia niezawodności.

Montaż szalunków

Deskowanie płyty fundamentowej jest zdejmowane. Do jego produkcji używana jest deska strugana z jednej strony. Jego grubość musi wynosić co najmniej 20 mm. Deski są przewracane w tarcze.

Deskowanie płyty fundamentowej jest zdejmowane. Do jego produkcji używana jest deska strugana z jednej strony. Jego grubość musi wynosić co najmniej 20 mm. Deski są przewracane w tarcze.

W narożnikach elementy szalunkowe mocowane są za pomocą wkrętów samogwintujących. Wzdłuż zewnętrznego konturu konstrukcja jest wzmocniona rozpórkami.

Niektórzy budowniczowie używają nieusuwalnego szalunku z płyty pilśniowej do wypełnienia monolitu. Jest przymocowany do jastrychów i metalowych narożników, a także jest wzmocniony rozpórkami.

wypełnić

Zgodnie z technologią wylewania płyty fundamentowej, przestrzeń wewnątrz szalunku należy wypełnić od razu. Jeśli możliwe jest wyregulowanie betoniarki, mieszankę betonową wyładowuje się z niej bezpośrednio do szalunku.

Zgodnie z technologią wylewania płyty fundamentowej, przestrzeń wewnątrz szalunku należy wypełnić od razu. Jeśli możliwe jest wyregulowanie betoniarki, mieszankę betonową wyładowuje się z niej bezpośrednio do szalunku.

W przypadku braku takiej możliwości beton wysyłany jest na miejsce wylewania drewnianym zsypem. Masę betonową przesuwa się po niej ręcznie za pomocą łopaty.

Natychmiast po zakończeniu wylewania beton jest zagęszczany. Tę operację najlepiej wykonać za pomocą głębokiego wibratora. Jeśli go nie ma, możesz przebić beton kawałkiem zbrojenia.

Nie zapominajmy o wyrównaniu powierzchni betonu wzdłuż sygnalizatorów.

Odnalezienie

Zgodnie z technologią płyta fundamentowa musi przejść naturalny proces wysychania w ciągu 4-5 tygodni. W tym czasie beton zyska wystarczającą wytrzymałość, aby zapewnić określoną nośność konstrukcji. Jednak warunki pogodowe mają duży wpływ na czas stania fundamentu.

Zgodnie z technologią płyta fundamentowa musi przejść naturalny proces wysychania w ciągu 4-5 tygodni. W tym czasie beton zyska wystarczającą wytrzymałość, aby zapewnić określoną nośność konstrukcji. Jednak warunki pogodowe mają duży wpływ na czas stania fundamentu.

Dlatego beton w tym okresie musi być monitorowany i, jeśli to konieczne, należy podjąć pewne kroki:

- przykryć monolit folii polietylenowej w upalne dni, aby uchronić ją przed nadmiernie szybkim wysychaniem, a w deszczową pogodę, aby chronić go przed nadmierną wilgocią;

- w suchą letnią pogodę podlewaj wodą. Przez pierwsze trzy dni podlewanie odbywa się co 4 godziny, potem można ograniczyć się do 1 raz dziennie. Przed podlaniem plastikowa folia jest usuwana z betonu, po zabiegu wraca na swoje miejsce.

- rozgrzej go zimą za pomocą opalarki lub ogrzewania elektrodowego. Ponieważ beton zyskuje 50% wytrzymałości w ciągu trzech dni, ogrzewanie nie może być stosowane po ich wygaśnięciu. Wraz ze wzrostem temperatury powietrza proces zwiększania wytrzymałości monolitu zostanie wznowiony.

Szalunek można zdjąć z płyty fundamentowej tydzień po wylaniu.

Jeśli po przeczytaniu tego artykułu uznasz, że nie jesteś zadowolony z podkładu z płyty, możesz być zainteresowany.

Film o urządzeniu fundamentu płyty.