Timp de uscare pentru beton. Cât de repede se usucă amestecul de beton? Cum se întărește betonul?

În timpul lucrărilor de construcție pe un șantier suburban, betonul este adesea folosit. S-ar părea că ar fi atât de complicat - pregătiți o gaură, cofraj, amestecați mortarul și turnați-l - asta este tot ce este necesar pentru o construcție reușită. Totuși, nu se termină aici. După turnare, trebuie să monitorizați cu atenție și să aveți grijă de soluție. Este necesar să cunoașteți timpul de uscare pentru a avea grijă de el.

Reacțiile de hidratare care apar cu cimentul, procesul de pornire a mânerului, pierderea lucrabilității acestuia în primele ore, cu dificultăți ulterioare de pornire și compactare, pot fi principalii factori care limitează acest timp de utilizare a betonului.

Transportarea betonului preamestecat la șantier de construcții ar trebui efectuată cât mai curând posibil pentru a minimiza efectele înghețului și inoperabilității, mai degrabă decât a preveni încărcarea și finalizarea corespunzătoare după pornire. ÎN conditii normale De obicei, există o ușoară pierdere de consistență în primele 30 de minute după ce cimentul Portland începe să se hidrateze. Atunci când betonul este menținut într-o stare redusă de amestecare sau reamestecat periodic, poate apărea o oarecare reducere a reducerilor în timp, ceea ce de obicei nu prezintă un risc serios pentru începerea și compactarea betonului proaspăt în primele 90 de minute.

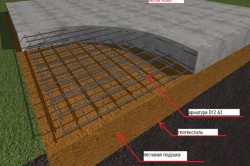

Diagrama etajului.

Dacă nu aveți grijă de mortarul turnat și distribuit, atunci baza gardului sau fundației, căile - totul poate crăpa, ceea ce, în consecință, va reduce rezistența materialului de mai multe ori.

Îngrijire

Efectuarea îngrijirii soluției presupune o întreagă gamă de măsuri specifice cu ajutorul cărora puteți crea cele mai optime condiții pentru îmbătrânirea acestui material. Acest lucru îi va permite să câștige puterea care este declarată special pentru acest brand.

Lucrabilitatea betonului este o proprietate care determină efortul necesar procesării cantităților de beton proaspăt cu pierderi minime de uniformitate. Termenul „manipulare” include operațiunile pe stadiu incipient, cum ar fi pornirea, compactarea și finisarea.

La temperaturi ridicate mediu betonul proaspăt se întărește într-un timp mai scurt decât cel expus la condiții normale, iar această manivelă rapidă reduce lucrabilitatea în timpul proceselor de aplicare, compactare și finisare. În general, timpii de mâner inițial și final scad pe măsură ce temperatura de întărire crește, ceea ce se datorează, evident, creșterii ratei de hidratare a cimentului cu temperatura, mai ales în primele momente. Principalii factori care afectează lucrabilitatea betonului sunt evaporarea, hidratarea, absorbția și amestecarea.

Îngrijirea este efectuată pentru a:

- reduce la minimum contracția soluției;

- ajuta structura să câștige rezistența necesară într-o perioadă scurtă de timp pentru o funcționare mai lungă;

- protejați soluția de deformare din cauza schimbărilor de temperatură;

- pentru a preveni uscarea prematură sau deteriorarea.

Pentru a efectua întreținerea în timp util a mortarului de ciment așezat, trebuie să începeți imediat după așezarea mortarului în cofraj.

Lucruri de reținut despre fundațiile din beton

Pierderea de contaminare a betonului proaspăt este normală și poate fi definită ca pierderea fluidității în timp. Amestecarea prelungită a betonului accelerează întărirea, precum și rata de pierdere a contaminării, ceea ce este în general incomod, mai ales cu timpi lungi de transport, așa cum este de obicei cazul betonului preamestecat.

O creștere a rezistenței la compresiune a fost observată odată cu creșterea timpului de amestecare atunci când nu a fost efectuată nicio procedură de reglare a antifouling. Cu toate acestea, pentru a facilita eliberarea și a obține o finisare suficientă a betonului, această pierdere de skete este de obicei corectată cu adăugarea de apă. La sfârșitul a 150 de minute de amestecare, se observă o pierdere de rezistență de peste 40% față de rezistența inițială a betonului.

Primul pas este să inspectați cu atenție cofrajul în sine pentru a evalua siguranța dimensiunilor planificate și pentru a exclude orice scurgere sau spargere. Dacă încă se constată defecte, acestea trebuie eliminate imediat cât mai curând posibil. În decurs de una sau două ore, acestea pot fi complet corectate.

Această practică ar trebui abandonată în reglementările de control al apei, deoarece superplastifianții pot fi utilizați în acest scop fără a afecta negativ alte proprietăți ale betonului. Aditivii interacționează chimic cu betonierele și afectează performanța acestora în stare proaspătă și întărită. Ele pot îmbunătăți lucrabilitatea amestecului proaspăt sau rezistența sau durabilitatea betonului întărit. Motive pentru care superplastifianții sunt mai potriviti decât alții chimicale, este cantitatea de îmbunătățire care poate fi obținută prin utilizarea lor.

Diagrama de proiectare structurală.

- pentru ca soluția să obțină rezistența necesară este necesar să o protejezi pe cât posibil de diverse impacturi sau orice alte influențe mecanice;

- de regulă, pentru a evita crăparea, trebuie să acoperiți suprafața mortarului de ciment imediat după așezare cu folie de plastic sau o cârpă umedă;

- la început - pentru una sau două zile - trebuie să încercați să mențineți regimul de umiditate. Trebuie amintit că umiditatea normală atunci când soluția se usucă este de 90-100%. Cu alte cuvinte, structurile de ciment necesită apă în exces.

Ce poate rezulta din nemenținerea umidității necesare la uscarea amestecului de beton?

Astfel, reducerea rezistenței la compresiune a acestor betoane, unde restaurarea a fost restabilită cu adăugarea unui superplastifiant, este mai mică decât reducerea rezistenței acelor betoane care sunt controlate. apă curată. Chiar și o mică creștere a fost observată a rezistenței la compresiune a betonului ajustat cu un superplastifiant. După 90 de minute de amestecare, s-a înregistrat o creștere de aproximativ 30% față de rezistența inițială a betonului și aproximativ 10% după 150 de minute de betonare. Superplastifianții sunt o alternativă bună pentru îmbunătățirea proprietăților betonului, în principal în menținerea controlului în timp, inclusiv prin reindicare dacă este necesar.

- În primul rând, betonul în sine nu va câștiga rezistența necesară.

- În plus, va fi supus decojirea nisipului conținut în amestec și, ca urmare, absorbția crescută a apei. Un astfel de beton prezintă o rezistență redusă la atmosferă și influențe chimice. Un astfel de material poate dezvolta fisuri din cauza contracției premature.

Betonul proaspăt așezat are un volum mult mai mare decât același beton care s-a uscat.

În mai multe situații practice este necesară remedierea contaminării, dar dacă acest lucru cu apă are un impact negativ direct asupra proprietăților specifice, așa cum se detaliază în studiile deja făcute, atunci utilizarea unui aditiv superplastifiant este o alternativă bună.

În aceste cazuri, două realități se ciocnesc. Întrebarea dacă betonul ar trebui utilizat în aceste condiții există deoarece nu există cunoștințe consolidate cu privire la proprietățile finale ale betoanelor utilizate cu timpi de amestecare care au depășit deja timpul specificat de cod. Acestea fiind spuse, și pentru că există puține date și cercetări care analizează această perioadă de timp pentru amestecarea și transportul betonului, necesitatea aprofundării și extinderii cunoștințelor în legătură cu efectele asupra proprietăților betonului utilizat în timp decât cele specificate în standard este justificate.

Acesta este motivul pentru care este nevoie de umiditate maximă pentru betonul nou așezat - astfel încât să își reducă treptat volumul până la starea necesară fără a provoca nicio deformare.

Dacă soluția de ciment nu primește procentul necesar de umiditate, atunci în ea apar așa-numitele tensiuni structurale sau interne, din cauza cărora pot apărea fisuri.

Materiale și program experimental. Identificarea și selecția materialelor utilizate în studiu s-au bazat pe scenariul actual al instalațiilor de măsurare specifice din regiunea Porto Alegre. Cimentul utilizat în acest studiu este ciment Portland compozit. Caracteristicile lor sunt prezentate în tabelul 1.

Apa a fost folosită din rețeaua de alimentare a orașului Porto Alegre. Betoanele au fost produse la scară de laborator și reală într-un centru de măsură anume, pentru toate variabilele determinate, rezultând în total 30 de combinații. Această structurare este prezentată în figura 1.

Primul semn al lipsei de umiditate sunt crăpăturile de suprafață în turnarea mortar de beton. Dacă nu se iau măsuri, astfel de fisuri vor pătrunde adânc în beton, privând amestecul turnat de rezistență.

- Timpul de uscare este, de asemenea, afectat de diferitele precipitații climatice: cu cât influența soarelui și a vântului este mai puternică, cu atât amestecul se usucă mai repede;

- Într-o anumită perioadă de timp, betonul capătă o anumită rezistență. De exemplu, în aproximativ 8 ore un amestec de ciment poate atinge o valoare a rezistenței de 1,5 MPa. În acest caz, este necesar să umeziți bine suprafața soluției așezate.

În niciun caz nu trebuie să pulverizați betonul cu un jet de apă în acest moment. Este necesar să udați cu atenție soluția turnată cu udare dispersată.

Cimentul ales a fost bazat pe tipul de ciment prezent în mai multe măsurători specifice din regiunea Porto Alegre, inclusiv o companie în care sunt reproduse studii la scară reală de producție. Datorită reproducerii la scară reală, dozele luate după instalația standard de dozare se caracterizează prin compoziția de ciment, nisip natural, pietriș 0, pietriș 1, apă și aditiv plastifiant. Agregatul greu este format din 85% pietriș de 19 mm și 15% pietriș de 9,5 mm, iar doza de aditiv plastifiant este de 0,6% din greutatea cimentului.

Diagrama fundației din beton.

Pentru mai multă comoditate, acoperiți structura cu o cârpă înmuiată în apă, umezindu-l după cum este necesar. Cu toate acestea, atunci când umidificați, trebuie să monitorizați temperatura exterioară.

Deci, la temperaturi sub +5 °C, udarea trebuie oprită și structura trebuie acoperită cât mai strâns cu materiale de construcție care rețin căldura. De exemplu, spumă de polistiren sau vata minerala, precum și cârpe sau rumeguș.

Pe lângă betonul proaspăt amestecat și la un timp de amestecare de 6 ore, au fost adoptate și alte puncte intermediare pentru a înțelege mai bine comportamentul în aceste timpuri de amestecare timpurii. Cu toate acestea, s-au ales intervale de timp de 2 ore, deoarece a existat posibilitatea unui alt timp suplimentar, acesta a fost luat ca 5 ore în loc de 3 ore, deoarece este clar că cu cât rămâne mai mult beton, cu atât este mai mare probabilitatea de modificări în proprietățile analizate.

Propunerea de cercetare este de a menține performanța betonului folosind aditivi superplastifianți policarboxilați timp de 6 ore după amestecarea inițială a materialelor, când particulele de ciment sunt pentru prima dată în contact cu apa.

În cazul în care este deosebit de necesară menținerea umidității constante a soluției, atunci întreaga structură trebuie acoperită pentru o perioadă de timp cu o peliculă specială având o grosime de cel puțin 0,2 mm.

Când conectați părți ale filmului, acestea sunt așezate suprapuse astfel încât capetele să se suprapună cu cel puțin 30 cm Dacă este posibil să lipiți cusăturile de îmbinare cu bandă, acest lucru merită făcut. Acest tip de „acoperire” va preveni evaporarea umidității din soluție, menținându-i rezistența.

Cum să accelerezi întărirea betonului

După adăugarea completă a materialelor, betoniera a fost lăsată să se rotească timp de aproximativ cinci minute pentru a asigura o omogenizare bună a materialelor pentru testarea ulterioară a performanței amestecului. După testare prin adăugarea unui superplastifiant, procedura de restaurare cu skip a fost dusă la starea inițială a amestecului, urmată de turnare pentru timpul stabilit pentru studiu. Perioada dintre ciclurile de inspecție pentru un camion cisternă diferă de cea utilizată pentru o betoniere într-un laborator, deoarece camionul nu poate fi încărcat cu beton prea mult timp fără a muta rezervorul conform instrucțiunilor sale de utilizare.

Dependență de condițiile meteorologice

Betonarea în diferite condiții meteorologice necesită un anumit timp de întărire.

Atunci când efectuează lucrări de construcție folosind mortar, toți constructorii constată o încetinire a întăririi, ceea ce înseamnă că rezistența unui astfel de mortar de ciment nu apare atât de curând.

Procesul de restabilire a reducerilor poate fi prezentat în Fig. 2. Probele după modulare au fost păstrate într-un loc protejat acoperit cu o folie de plastic pentru primele 24 de ore pentru a evita evaporarea apei odată ce au fost colectate și identificate corect.

Perioada de control pentru întărirea amestecului de beton

Rezultatele au fost analizate la vârsta de 28 de zile. S-a decis să se analizeze rezistența la compresiune, deoarece aceasta este proprietatea principală a betonului. Pentru a face acest lucru, au fost turnate un total de 15 probe pentru fiecare amestec, egal cu 3 pentru fiecare timp de amestecare.

Dacă temperatura exterioară nu depășește +5 °C, atunci va dura de două ori mai mult pentru a obține duritatea pe care o atinge betonul la +20 °C.

Dacă temperatura scade la zero, câștigul de forță practic se oprește. Amestecul se va întări, desigur, dar în el se va forma un sistem porii capilari. Sub influența înghețului, toată apa care se află în porii betonului poate îngheța complet. Ca urmare, gheața rezultată exercită o presiune puternică asupra porilor din amestecul de ciment, care poate distruge prematur structura structurii de beton.

Figurile 3 și ilustrează rezultatele rezistenței medii obținute pentru betonul produs în laborator și, respectiv, la un anumit centru de măsurare. Rezultatele obţinute arată că chiar şi atunci când betonul este menţinut în procesul de amestecare până la 6 ore, rezistenţa medie la compresiune obţinută la vârsta de 28 de zile se menţine conform procedeului adoptat. Rezultatele acestei analize sunt prezentate în Tabelul 3.

Comportamentul izolat al fiecăreia dintre aceste variabile este prezentat în Figura 5. Timpul de amestecare a fost semnificativ. Acest comportament poate fi reprezentat în Fig. secolul al V-lea Este clar ca timpul de amestecare a fost semnificativ in functie de rezultatul mediu obtinut in 5 ore, unde s-a inregistrat o usoara scadere a rezistentei urmata de o crestere. După 6 ore, comportamentul rezistenței la compresiune a fost exact același ca pentru betonul nou amestecat. In ceea ce priveste locul de productie, acest lucru se poate datora volumului specific al amestecului in starea actuala, care este semnificativ mai mare decat in laborator, deci diferente in ceea ce priveste evaporarea si procesul de amestecare a betonului.

Prin urmare, astăzi există tipuri speciale de amestecuri care sunt mai rezistente la îngheț.

Perioada de vară

Dacă construcția se realizează pe vreme destul de caldă, atunci trebuie amintit că betonul se întărește mai repede la temperaturi ridicate. Amestecul este încălzit în mod natural la temperatura ambiantă. O astfel de încălzire îi afectează negativ starea și începe să se deformeze, mai ales în apropierea suprafeței.

Unul dintre motivele pentru menținerea rezistenței medii la compresiune timp de 28 de zile pentru betoanele menținute în amestecare pe termen lung timp de până la 6 ore poate fi explicat prin pierderea de apă în mediu cu o scădere ulterioară a raportului efectiv de amestec de mortar de ciment. Potrivit acestor autori, creșterea rezistenței a fost de 15%, respectiv 27%, la 28 de zile. Motiv posibil astfel de întreţinere sau chiar o crestere a rezistentei la compresiune se poate datora acestei amestecari continue a betonului in timpul procesului de hidratare, rezultand o posibila distrugere a primilor produse de hidratare, care sunt mai mari si mai casanti.

Perioada în care pot apărea fisuri este de la 4 până la 16 ore. Prin urmare, este necesar să folosiți cimenturi Portland speciale cu întărire rapidă. Gradul lor de rezistență este de 1,5 ori mai mare decât de obicei, ceea ce promovează întărirea rapidă, păstrând în același timp toate calitățile sale pozitive.

În consecință, pe vreme caldă, este înțelept să efectuați lucrări de construcție dimineața sau seara, evitând după-amiaza fierbinte. La căldură extremă, trebuie să udați mai des cârpa umedă care acoperă structura.

Tabelul 4 prezintă reducerile inițiale obținute cu pierderea corespunzătoare pe parcursul celor 2 ore în care aditivul superplastifiant nu a fost inclus în amestec împreună cu condițiile de mediu înregistrate în timpul producției de beton. Această pierdere, înregistrată în primele două ore, poate fi cel mai bine reprezentată în Figura 6.

Reducerea vâscozității soluției

După 2 ore de amestecare, la amestec se adaugă aditivi superplastifianți pentru a corecta reducerea la starea inițială pe toată perioada analizată în acest studiu. Prejudiciul măsurat în fiecare moment, precum și creșterea acestuia oferită prin adăugarea unui aditiv superplastifiant, pot fi vizualizate în figurile 7 și, respectiv, pentru producția de laborator și într-o fabrică de betoane.

Dacă vorbim despre timpii de uscare general acceptați, atunci acest timp este de 28 de zile. După această perioadă, amestecul capătă putere maximă.

Se intareste insa in primele zile, in functie de temperatura ambianta si de marca cimentului folosit la prepararea solutiei. În acest moment are loc principala creștere a rezistenței structurale.

Prin urmare, lucrările de construcție pot fi continuate după întărirea inițială, ceea ce determină durata de viață maximă în continuare turnarea betonului, fie că este fundația, baza unui gard sau poteci pe șantier.

Când betonul interacționează cu apa, se întărește și devine piatră de ciment. Cu toate acestea, pentru a influența acest proces, este necesar să înțelegem ce se întâmplă: cum are loc întărirea, de ce factori depinde. Studierea etapelor de hidratare permite oamenilor de știință să creeze aditivi de beton care accelerează priza și îmbunătățesc proprietățile acestuia.

Beneficiile folosirii suplimentelor

Întreprinderi producătoare produse din beton armat sau cei care produc beton gata amestecat, folosesc aditivii mentionati si primesc beneficii tangibile. La urma urmei, aditivii vă permit să:

- reduce consumul de energie electrică și gaz, deoarece timpul de abur al produselor din beton este redus;

- reducerea costurilor cu forța de muncă pentru vibrații;

- creșterea vitezei de înfășurare a cofrajului (echipamente de formare);

- economisiți cimentul;

- îmbunătățirea calităților de performanță ale betonului gata amestecat și ale produselor din beton armat.

Etapa de întărire a betonului

Această etapă durează o perioadă scurtă de timp - câteva ore. Cât timp va dura setarea depinde de temperatura ambiantă. Temperatura standard este de 20 de grade Celsius - aceasta este așa-numita temperatură de proiectare. Permite priza betonului/cimentului la 2 ore după amestecarea mortarului. Procesul de priză în sine durează 1 oră Adică la aproximativ 3 ore de la amestecare, putem spune că betonul/cimentul a luat. Dar dacă temperatura este de 0 grade, această etapă durează 15-20 de ore, iar începutul setarii la temperatura zero are loc la 6-10 ore după amestecarea amestecului. Dar la temperaturi ridicate imaginea este inversă - aburirea produselor din beton în camere speciale vă permite să accelerați setarea la 10-20 de minute.

În această etapă, betonul/cimentul poate fi împiedicat să se întărească complet. La urma urmei, soluția rămâne mobilă și, dacă o amestecați constant, procesul de setare este întârziat - mecanismul de tixotropie funcționează. Prin urmare, soluția este livrată într-o betoniera care rotește continuu amestecul. În acest fel, proprietățile sale de bază sunt păstrate, iar fiabilitatea și rezistența viitoare a betonului/cimentului nu scade deloc.

Cu toate acestea, întârzierea excesivă a timpului de rotație are un impact negativ asupra caracteristici de calitate beton/ciment. Din păcate, astfel de cazuri apar - atunci când circumstanțele de forță majoră nu permit turnarea soluției în cofraj, iar amestecul trebuie amestecat în betoniere timp de 10-12 ore situatii similare pe vreme caldă, deoarece temperatura ridicată a aerului favorizează priza rapidă a betonului/cimentului. Rotația continuă împiedică întărirea amestecului, dar în el apar modificări ireversibile care nu îmbunătățesc deloc caracteristicile de performanță.

Etapa de întărire a betonului

Odată ce etapa de întărire a betonului/cimentului este încheiată, începe etapa de întărire. Amestecul se află în cofraj, s-a întărit și acum se întărește. Deoarece standardele specifică un timp de întărire de 28 de zile, mulți cred că aceasta este perioada finală. De fapt, procesul de întărire și obținerea rezistenței betonului gata amestecat sau a produselor din beton armat durează ani de zile. 28 de zile este o perioadă reglementată care permite utilizarea produselor din beton cu oarecare garanție. În aceste patru săptămâni, rezistența betonului/cimentului crește foarte dinamic, iar apoi creșterea durității are loc într-un ritm lent. Acest lucru se întâmplă datorită componentelor incluse în amestec care asigură hidratarea acestuia.

Componente din beton

La amestecarea unui mortar de ciment/beton, componentele sale principale reacţionează cu apa. În timpul etapelor de întărire și întărire, comportamentul lor diferă semnificativ. Unele ingrediente reacţionează cu lichidul imediat după amestecare, altele după un timp, iar altele nu prezintă deloc activitate. Iată componentele amestecului de beton/ciment:

- silicat tricalcic - C3S;

- silicat dicalcic - C2S;

- aluminat tricalcic - C3A;

- aluminoferită tetracalcică - C4AF.

Rolul silicatului tricalcic

Mineralul C3S (formula 3CaO x SiO2) ajută la creșterea rezistenței betonului/cimentului nu numai în 28 de zile, ci și mult mai mult. Deși, desigur, cea mai semnificativă contribuție la rezistența C3S se face în prima lună de existență a betonului sau structura din beton armat. Silicatul tricalcic generează căldură atunci când se adaugă apă în amestec, apoi încălzirea se oprește pentru o perioadă scurtă de timp și reia când începe etapa de priză. Toată această etapă implică eliberarea căldurii, iar în timpul procesului de întărire temperatura scade treptat. Este silicatul tricalcic care joacă rolul principal în dobândirea rezistenței de către un material de construcție, în ciuda faptului că în prima zi după amestecarea amestecului, un alt component, C3A, este mai activ în acesta.

Mineralul C3S (formula 3CaO x SiO2) ajută la creșterea rezistenței betonului/cimentului nu numai în 28 de zile, ci și mult mai mult. Deși, desigur, cea mai semnificativă contribuție la rezistența C3S se face în prima lună de existență a betonului sau structura din beton armat. Silicatul tricalcic generează căldură atunci când se adaugă apă în amestec, apoi încălzirea se oprește pentru o perioadă scurtă de timp și reia când începe etapa de priză. Toată această etapă implică eliberarea căldurii, iar în timpul procesului de întărire temperatura scade treptat. Este silicatul tricalcic care joacă rolul principal în dobândirea rezistenței de către un material de construcție, în ciuda faptului că în prima zi după amestecarea amestecului, un alt component, C3A, este mai activ în acesta.

Aluminatul tricalcic este cea mai rapidă componentă

C3A (formula 3CaO x Al2O3) lucrează intens încă de la începutul etapei de priză. În primele zile de viață ale unei structuri din beton/ciment, contribuie la o creștere rapidă a rezistenței - rata de reacție a acesteia în perioada de priză este enormă. Dar practic nu participă la etapa de întărire și la câștigul suplimentar de forță.

Silicat dicalcic - asistent in stadiul de intarire

C2S (formula 2CaO x SiO2) este inactiv în primele patru săptămâni. Etapa de priză și perioada primară de întărire a cimentului au loc fără participarea acestuia. Până la sfârșitul primei luni, activitatea „rudei” sale - silicatul tricalcic - dispare. Și silicatul dicalcic intră în faza activă. Efectul său benefic asupra rezistenței betonului/cimentului durează ani de zile, contribuind la creșterea acestei calități. Apropo, perioada de „hibernare” C2S poate fi redusă semnificativ dacă se folosesc aditivi speciali în amestecul de beton/ciment.

Inerția aluminoferitei tetracalcice

C4AF (formula 4CaO x Al2O3 x Fe2O3) este un mineral care nu joacă practic niciun rol în creșterea rezistenței și întărirea betonului/cimentului. Numai cel mult mai târziuîntărirea acestuia are un efect asupra creșterii rezistenței structurii. Cu toate acestea, impactul este neglijabil.

Toate aceste componente intră în joc reacție chimică cu apă la amestecare. Această reacție favorizează dilatarea, coeziunea și precipitarea cristalelor minerale, astfel încât hidratarea betonului/cimentului este cristalizarea amestecului.

Îmbunătățirea calității betonului

Numeroase laboratoare și institute studiază în detaliu procesul de hidratare în ansamblu și etapele sale individuale. Datorită acestui fapt, producătorii pot influența mulți indicatori:

- începutul și sfârșitul prizei amestecului;

- mobilitatea ei;

- rezistență la îngheț;

- impermeabil;

- rezistență la coroziune;

- puterea etc.

Rolul principal în exercitarea unui astfel de efect revine aditivilor speciali din beton/ciment. Iar echipamentele moderne care efectuează o dozare precisă și o amestecare minuțioasă ajută la obținerea unor rezultate excelente în uniformitatea compoziției betonului/cimentului.